Met de snelle ontwikkeling van de moderne logistieke sector is het driedimensionale magazijn met viervoudige shuttle-voertuigen een van de reguliere vormen van geautomatiseerde driedimensionale magazijnen geworden vanwege de voordelen ervan op het gebied van efficiënte en dichte opslagfuncties, bedrijfskosten en systematische intelligente opslagfuncties. beheer in het magazijnsysteem.

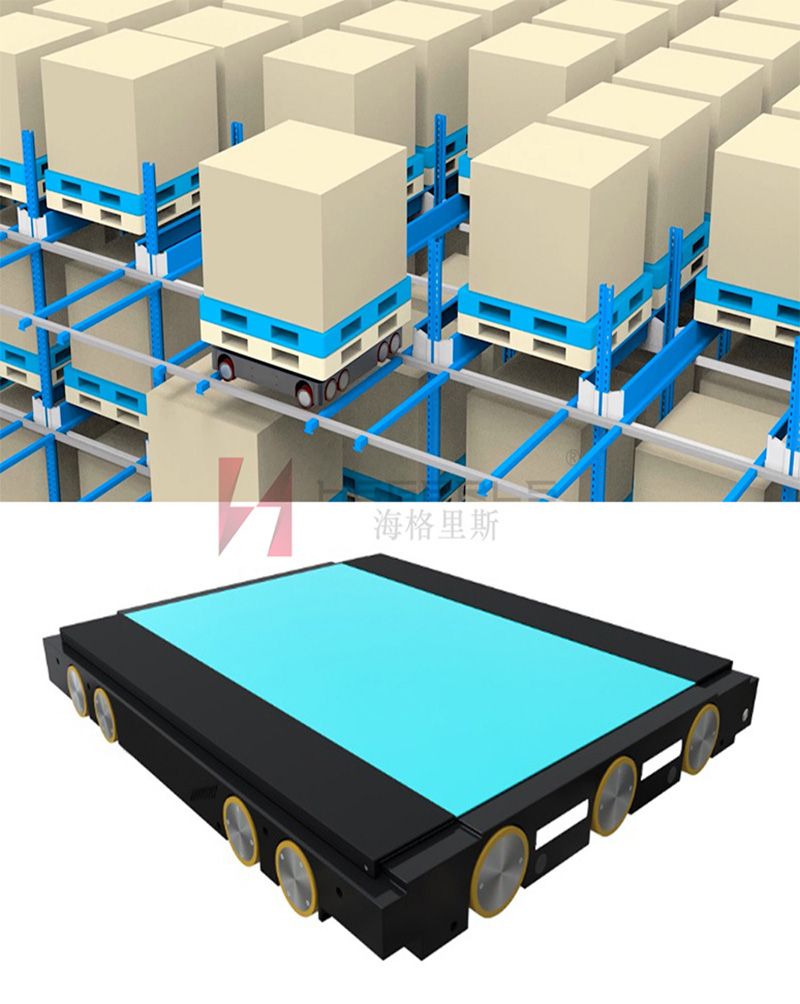

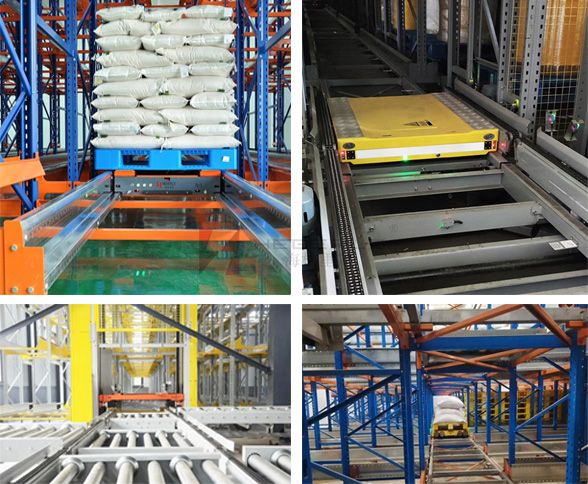

Het driedimensionale magazijn met viervoudige shuttle-auto is een soort geautomatiseerd driedimensionaal magazijn, bestaande uit een vierweg-shuttle-auto, driedimensionale planken, liften, transportbanden voor trays, hef- en overbrengingsmachines en een softwarebesturingssysteem . Het plankgedeelte wordt gebruikt om goederen op te slaan, de vierwegshuttle wordt gebruikt om goederen op de plank te transporteren en het softwarebesturingssysteem wordt gebruikt om de werking van de vierwegshuttle en andere automatiseringsapparatuur te regelen en de werkelijke situatie vast te leggen van de goederen. Het driedimensionale magazijn met viervoudige shuttle-auto is een veelgebruikte geautomatiseerde driedimensionale magazijnoplossing die kan worden toegepast op onregelmatige, onregelmatige, grote aspectverhoudingen of kleine variëteit grote batches, multi-variëteit grote batchmagazijnen. Door gebruik te maken van de verticale en horizontale beweging van de vierweg-shuttlewagen en samen te werken met de lift voor laagwisseloperaties, kan geautomatiseerde opslag en ophalen van goederen worden bereikt, wat geschikt is voor opslag met lage doorstroming en hoge dichtheid, evenals opslag met hoge doorstroming en opslag. opslag met hoge dichtheid. Het vierweg shuttle driedimensionale magazijnsysteem is een nieuw type intelligent magazijnsysteem dat meerdere functies integreert, zoals automatisch stapelen, automatische handling en onbemande begeleiding. Met de snelle ontwikkeling van de opslaglogistiek en de e-commerce-industrie wordt het op grote schaal toegepast.

Het driedimensionale magazijn van vierwegshuttlewagens is complexer wat betreft besturingsplanning, orderbeheer, algoritmen voor routeoptimalisatie en andere aspecten, waardoor de projectimplementatie moeilijker wordt. Daarom zijn er relatief weinig leveranciers, en Hebei Woke Metal Products Co., Ltd. (eigen merk: HEGERLS) is een van de weinige leveranciers.

Vergeleken met de handmatige opslag en verzending van magazijnstellingen heeft de vierwegs-shuttle-oplossing het platte ‘goederen naar mensen’-systeem ontwikkeld tot een meerlaags 3D ‘goederen naar mensen’-systeem, waardoor een geautomatiseerd driedimensionaal magazijn met hogere en dichtere opslagcapaciteit is ontstaan. ruimtes. De HEGERLS vierweg shuttle driedimensionale magazijnoplossing is geschikt voor de opslag van voertuigspecificaties zoals pallets, bakken en kartonnen dozen, en is geschikt voor verschillende complexe ruimtelijke indelingen en industriële scenario's. In hetzelfde ruimtelijke lay-outsysteem heeft het HEGERLS driedimensionale magazijnsysteem met vier richtingen een shuttle-voertuig een hogere mate van automatisering en sterkere inkomende en uitgaande verwerkingsmogelijkheden vergeleken met traditionele magazijnsystemen, die de taakverwerkingstijd aanzienlijk kunnen verkorten.

Werkingsproces van HEGERLS driedimensionaal magazijn met viervoudige shuttle-auto

1) Opslag: de opslagbak wordt via een vorkheftruck rechtstreeks bij de opslagpoort geplaatst en na het indrukken van de opslagknop beweegt de transportlijn in de richting van opslag. Controleer na uiterlijkinspectie of de goederen op de juiste manier zijn geplaatst. Als ze gekwalificeerd zijn, worden ze opgeslagen en gescand met barcodes; Als het niet gekwalificeerd is, wordt het teruggestuurd naar het magazijn en worden de goederen handmatig herschikt. De barcodescanner scant de palletcode. Na succesvol scannen stuurt WCS (besturingssysteem) de barcodewaarde terug naar WMS. WMS (computermanagementinformatiesysteem) wijst de vrachtlocatie toe op basis van de barcodewaarde en stuurt deze naar WCS (inclusief informatie zoals het aantal lagen, rijen, kolommen en diepten van de vrachtlocatie); WCS verzendt de ontvangen informatie over de vrachtlocatie naar de PLC; De PLC bestuurt de werking van de transportlijn door het bestemmingsadres voor opslag te verkrijgen; Bedien tegelijkertijd de takel om goederen naar de bestemmingslaag te transporteren. Als de scanner er niet in slaagt de code te scannen, geeft WCS feedback aan WMS over het resultaat van de scanfout, en stopt de lopende band met draaien en wacht op handmatige verwerking; Als door WMS wordt vastgesteld dat de scanwaarde ongeldig is, stopt de transportlijn en wacht op handmatige verwerking; Operators kunnen draagbare terminals gebruiken om codes opnieuw te scannen of barcodeinformatie te vervangen om abnormale scansituaties aan te kunnen. Als de goederen moeten worden geretourneerd voor verwerking, drukt u op de “retourknop” in de opslaghaven. De goederen worden dan teruggestuurd naar de opslaghaven voor verwerking.

2) Wacht niet langer tot de goederen naar de transportband bij de liftingang gaan; De PLC bevestigt het aantal stellinglagen dat de goederen moeten bereiken op basis van het bestemmingsadres voor opslag, en belt de lift. Wanneer de lift de eerste verdieping bereikt, transporteert de transportlijn goederen naar de lift en gaan de goederen door de lift om de bestemmingsverdieping te bereiken; Nadat de lift de bestemmingslaag heeft bereikt, verlaten de goederen de lift samen met de lifttransportlijn en wachten tot de shuttletruck de goederen ophaalt bij de ophaalhaven.

3) WMS (Computer Management Information System) verzendt op regelmatige basis inkomende taken, en WCS (Control System) ontvangt de inkomende taken en geeft deze door aan het shuttlevoertuig van de bestemming van de goederen; De shuttle ontvangt de inslaginstructies, rijdt naar de ophaalhaven op bestemmingsniveau om de goederen op te halen en vervoert ze naar de vrachtlocatie van bestemming. WMS (Computer Management Information System) geeft één taak tegelijk uit, en WCS (Control System) voert inkomende en uitgaande taken uit op basis van de volgorde van de taken die worden uitgegeven door WMS (Computer Management Information System). Voordat WMS (Computer Management Information System) inkomende taken uitgeeft, is het noodzakelijk om vast te stellen of de uitgaande taak is voltooid; Na voltooiing van de uitgaande taak wordt de inkomende taak uitgegeven om een impasse te voorkomen die wordt veroorzaakt door de bezetting van transportlijnbronnen.

4) Uitgaand: WMS (Computer Management Information System) geeft uitgaande taken (inclusief startadres en bestemmingsadres) door aan WCS (Control System). Nadat WCS (Control System) de uitgaande taak heeft ontvangen, worden de uitgaande goederen door de shuttlewagen op het huidige niveau van de goederen naar de lifttransportlijn getransporteerd; De goederen stoppen met wachten op de transportlijn bij de liftingang, terwijl de PLC de lift bestuurt om het huidige niveau van de goederen te bereiken; Nadat de lift het huidige niveau van de goederen heeft bereikt, transporteert de transportlijn de goederen naar de lift. De lift brengt de goederen naar het eerste niveau en de goederen verlaten de lift. De transportlijn transporteert de goederen naar de uitgangshaven. Verwijder de lade handmatig en voltooi het uitgaande proces.

5) Locaties voor het betreden, verlaten en overbrengen van magazijnen (verhuizen, verhuizen) worden toegewezen door het WMS-systeem, en het magazijncontrolesysteem ondersteunt het toewijzen van locaties niet; Als een lade het intelligente shuttlevoertuig tijdens zijn reis blokkeert, moet WMS eerst een magazijnoverdrachttaak uitgeven en de blokkerende lade verwijderen voordat volgende taken worden uitgegeven.

6) Het automatische besturingssysteem (WCS) voert taken uit in de volgorde van de ontvangen tijd, waarbij de eerst ontvangen taken eerst worden uitgevoerd.

7) WMS (Computer Management Information System) geeft op regelmatige basis taken uit, en na deze intern te hebben geprioriteerd, geeft WCS elke keer een enkele taak uit.

8) De uitvoeringsefficiëntie van automatiseringsapparatuur hangt nauw samen met de volgorde waarin goederen worden opgeslagen en geplaatst, evenals de manier waarop het magazijn wordt verlaten en de diepte van de tunnel. Deze methoden bepalen de werkelijke efficiëntie van de uiteindelijke automatiseringsapparatuur. De efficiëntie van automatiseringsapparatuur is gebaseerd op de efficiëntie die wordt verkregen onder de premisse van het werken in het bovenstaande scenario.

9) Als een shuttle-auto op een bepaalde laag defect raakt, kan het defecte voertuig, na het handmatig bevestigen van de foutinformatie, worden verplaatst naar een locatie die geen invloed heeft op de inkomende en uitgaande paden. Inactieve voertuigen op andere lagen kunnen worden opgetild en vervangen naar de defecte voertuiglaag om taken uit te voeren.

Hebei Woke heeft, als een bekende fabrikant met relevante patenten op apparatuurtechnologie, elk jaar een grote hoeveelheid geld geïnvesteerd in onderzoek, ontwikkeling en upgrade van gerelateerde intelligente apparatuurtechnologie. De HEGERLS-fabriek van het eigen merk heeft productielijnen en intelligent beheer geautomatiseerd en is nu wereldwijd gegaan. Het wordt vertrouwd door veel klanten in landen en regio's zoals Europa, Amerika, het Midden-Oosten, Latijns-Amerika en Zuidoost-Azië, en heeft onafhankelijk intelligente shuttle-auto's ontworpen en geproduceerd. Meerlaagse shuttle-auto's, ouder-kind shuttle-auto's, vierweg-shuttle-auto's shuttle-auto's en tunnelstapelaars zijn voor veel ondernemingen aangewezen als merken voor geautomatiseerde driedimensionale magazijnapparatuur.

Posttijd: 15 mei 2023